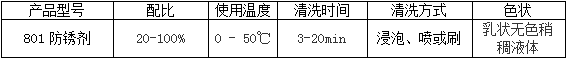

一、技術參數

典型應用行業:廣泛用于衆行業中鋼鐵、不鏽鋼、合金鋼制品組件及材料的工序間防鏽。

①工藝條件和物理指标:

密度(g∕cm3):1.03±0.02,PH=8.6±0.02,粘度:10±0.5s/100ml。工作液的遊離酸度:2-4(點)總酸度:20-40(點);膜層厚👾度:3-10μm;

②耐蝕試驗:

3%硫酸銅滴定試驗3min以上;

3%氯化鈉浸漬試驗30min以上;

化膜的重量2.5-6g/m2;

磷化濃縮液的消耗量10-25g/m2;

③操作流程:

預處理(人工或化學方法) →常溫四合一磷化液→ 幹燥。

預處理爲在常溫四合一磷化液處理工件前用人工方法或化學方法清除工件表面的重油污和重鏽蝕,在處理過程中适當🥑️升高槽液溫度,可提高除油除鏽磷化鈍化的處理速度~及效果。在塗裝前應用軟布條或用壓縮空氣清理工件表面的殘留物質并确認被處理工件已經幹燥,以免^影響塗裝質🥑️量。

(二)注意事項:

①操作時應注意勞動和環境保護,盡量避免皮膚直接接觸槽🏃🏿♀️➡️液;

②工作液處理一段時間後,由于有效濃度下降,雜質離子增加,處理效果不佳,此時應更換新液;

③應在通風良好之場所進行操作;

④根據被處理工件的表面污垢鏽蝕程度可以配制不同濃度的處理工作液或原液使用。擦洗處理時最好處理兩次以上✡️爲好(第一次用原液OY-18的溶液擦洗,第二、三次用20%的OY-18的溶液擦洗,也可以隻擦洗一次)!在每班前班後或在處理過程中經常打撈槽液表面的油污及雜物以及槽底的沉渣;

⑤當槽液顔色變黑及太髒影響處理效果時,應棄掉槽液重新建浴。建議一般每5個月更換槽液重新建浴;

⑥廢液經堿液調整PH=7,分離沉渣處理後,按環保标準排放;

(三)溶液維護:

當工作液的PH小于8.5時,應及時補充濃縮液(100kg水添加濃縮✍🏻液🛌🏻約爲2-3kg);工作液使用一定時間後,因雜質帶入較多,防鏽性能降低,應及時更換新液;經過處理後的工件盡量避免放置于酸霧環境中,以🏊🏾♀️免降低防鏽性能。

①每班測定一次遊離酸和總酸;

②槽液中一般不允許有油污和雜物,若有時可用燈草除去;

③要嚴格控制溫度:溫度高時磷化時間雖可縮短,但結晶粗狀,耐蝕性差并有浮膜;溫度低時溶液易呈黑色液體;

④根據磷化工件産量的多少最好在三個月或六個月倒槽一✋次;

(四)其他:

①在條件許可的情況下,能在24小時内作後封閉處理的,可将磷🙂↕️化後的工件直接後處理;

②若在24小時不能後處理完的工件,可浸工序防鏽液,但👋噴😍、塗前需用熱水把防鏽劑清洗幹淨後再封閉處理;

③若用于潤滑磷化,磷化後的工件隻能浸皂(以脂肪酸計30-40g/l);

④新配磷化液在初磷化工件時由于亞鐵離子還未穩定,溶液有乳白塊狀是正常現象,但不會影響磷化質量。

二、産品特點

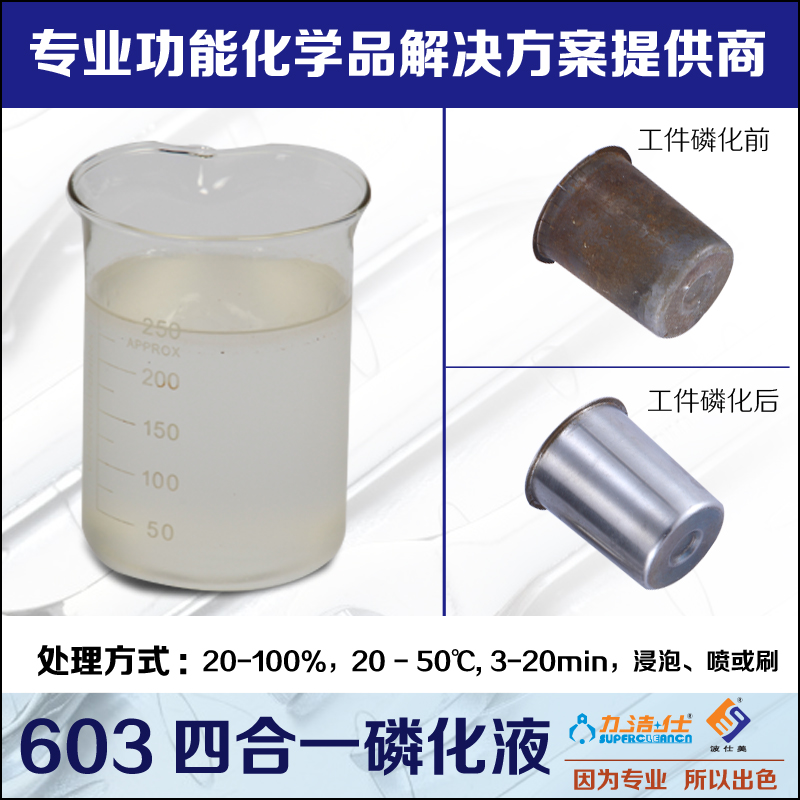

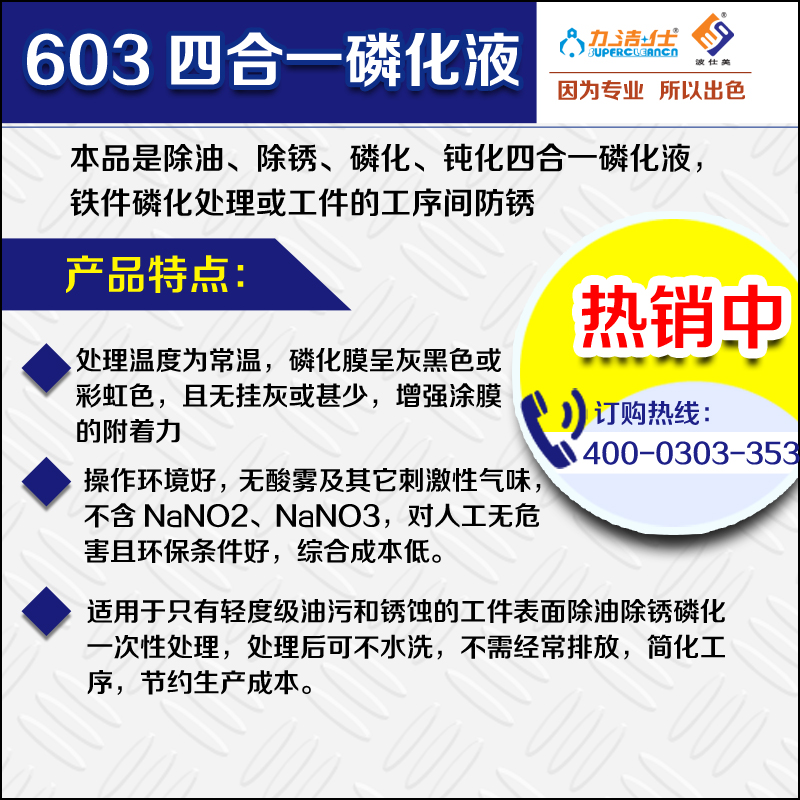

1、本品系常溫條件下使用的除油、除鏽、磷化、鈍化四合一鋼鐵工件表面處理液,浸漬、塗刷均可,适用于航空機械、汽車、摩托車、自行車、輕工機械、家具、戶外廣告等👺大中型鋼鐵工👌件在噴塑、噴漆、塗漆等塗裝前的表面🧑🏾🎄處理。

本液屬鋅、錳系綜合性磷化劑,其特性是磷化液的有效成份含量高,性能穩定,消耗量低,結晶均勻、緻密、平整,耐蝕性強,磷化膜呈淺灰色或深灰色。适用于多種漆類的靜電噴💫、塗自動👩🏼❤️👨🏾線和手工生産線的配套使用,同時亦可作潤滑磷化和防護層磷化處💫理。

2、型号:603四合一磷化液

3、保存與運輸:塑料桶包裝25㎏∕桶。儲存于陰涼幹燥處。按😌非🛌🏻危險品儲運。保質期兩年。

4、本品特點:

①本品配槽與添加均單獨使用同一制劑,管理簡單。

②本品适用于隻有輕度級油污和鏽蝕的工件表面除油除🧑🏽🎄鏽磷化一次性處理,處理後可不水洗,不需🧑🏽❤️💋🧑🏻經常排放,簡化工序,節約生産成本。

③處理溫度爲常溫,磷化膜呈灰黑色或彩虹色,且無挂灰或甚少,增強塗膜的附着力。

④設備投資甚少,适應性強,操作方便,勞動強度弱。

⑤操作環境好,無酸霧及其它刺激性氣味,不含NaNO2、NaNO3,對人工無危🥑️害且👼🏾環保條件好,綜合成本低。